混合伺服与标准伺服:它们如何堆叠?

一种新型的集成混合伺服电机正在直接驱动应用中使用,与常规伺服电机相比,它具有更低的成本,更小的尺寸和更高的效率。

Donald Labriola PE

QuickSilver Controls,Inc.

在每种应用中,没有哪一种电机具有优势。直接驱动应用倾向于所谓的混合伺服,而高速减速应用则倾向于传统伺服电动机。将传统伺服器误用于直接驱动应用可能会导致效率降低多达三分之一,并且在典型应用速度下只能提供40%的连续功率。与类似尺寸的NEMA 23机架(4英寸长)集成混合伺服电机相比,常规集成伺服电机耗散的热量多160%至450%。

集成伺服电机有多种类型-传统的低极数交流无刷电机和混合伺服系统,它们使用高极数交流无刷电机-后者也可以用作开环步进电机。在此比较中使用的集成混合伺服电机通过矢量驱动器作为真正的伺服电机运行。即使在使用相同样式的电动机时,这些比较也不适用于防止步进损耗模式的步进电动机驱动器。低极数电机也存在这种闭环与开环性能差异。使用完全伺服控制时,同一电动机的性能要明显优于使用变速驱动器驱动的电动机。

基本运动差异

混合伺服电机基于高极数(通常为100极)的电动机,在开环运行时通常称为步进电动机。传统的伺服电动机通常使用极数较少(通常为4至16极)的电动机。在其他电动机系数相同的情况下,电动机的转矩常数(Nm / A)随着极数的增加而增加,并且速度以相同的比率下降。当表示为伏特/弧度/秒时,转矩常数(如果单独考虑损耗)等于电压常数。在此示例比较中,“ A”品牌集成式伺服电机列出的电压常数为6.6 V / 1,000 RPM,对应于0.06 V /弧度/秒,也等于0.06 Nm / A,绕组电阻为1.1 ohm。QuickSilver的集成混合伺服系统的测量电压常数为0.227 V /弧度/秒,绕组电阻为0.66欧姆。

QuickSilver的SilverMax X系列是一个完全集成的混合伺服电机,具有反馈,控制器/分度器和数字驱动器。

通过P loss = I 2 R 计算铜绕组中的功率损耗。这相当于在电机停止时仅保持相同转矩所消耗的功率的20倍以上。因此,高转矩常数在低速至中速时是有益的。但是,对于给定的速度,高转矩常数也会导致较高的电动机反电动势,这会降低在较高速度下驱动电流可利用的电压。这种情况限制了电动机的最高速度。这些差异使混合动力伺服电动机可用于许多直接驱动应用,但限制了它们在极数极小的电动机胜出的高速应用中的使用。

曲线比较

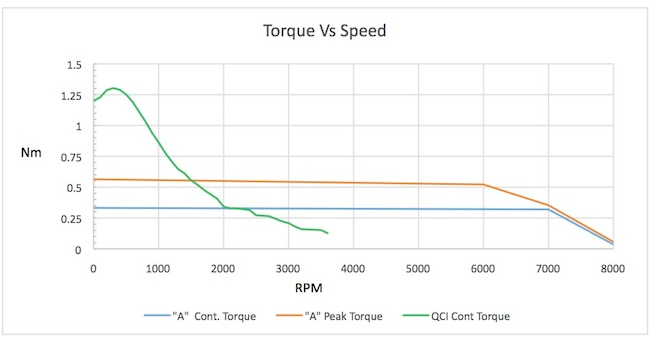

查看两种电动机类型的转矩曲线可以看出很多情况。曲线表明,混合动力伺服系统具有最高约2,000 RPM的连续转矩,并且比“ A”电机具有最高直到约1,500 RPM的峰值转矩更大的连续转矩。对于直接驱动应用而言,这是重要的速度。也就是说,在没有减速机的情况下,电动机直接驱动负载。典型的丝杠(¼in。,24 in。长,两端由一个轴承固定)的临界速度约为1,600 RPM,而将丝杠延伸至36 in。则会使临界速度降至700 RPM以上。典型的直接驱动皮带驱动器(1英寸直径皮带轮= 3.14英寸/转)以52英寸/秒的速度移动,同时以1,000 RPM的转速旋转。

转矩-速度曲线比较了混合动力伺服电动机和常规伺服电动机的转矩,表明混合动力电动机在较低速度下具有更大的连续转矩。

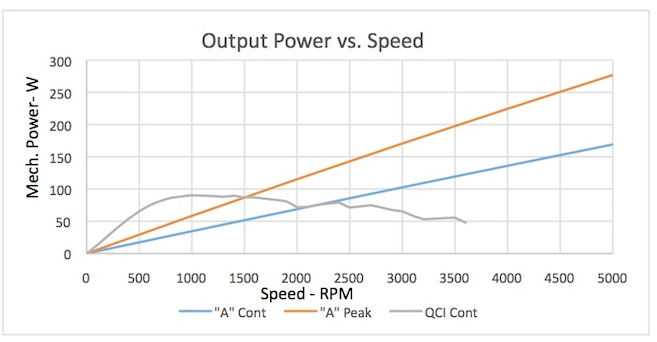

输出功率与速度的关系图显示,混合伺服具有从700 RPM到近1,500 RPM的近似恒定功率,这再次满足了直接驱动的要求。这意味着可以在此范围内选择速度,并且仍将充分利用电动机的功能。传统的伺服数据显示功率高达7,000 RPM,但已被截断以拟合该图。虽然“ A”型电动机的连续功率在更高的速度下确实可以扩展到226W,但在1000 RPM下的连续功率仅为35 W,而QCI-X23C-3混合伺服系统为90W。因此,确定首选的电动机类型肯定取决于使用电动机的应用。

该输出功率与速度的关系图显示了较低速度下有更多可用的恒定功率,使其更适合直接驱动应用。

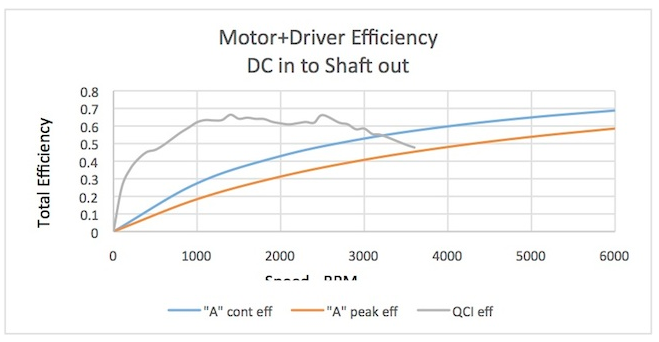

直接测量QuickSilver Hybrid伺服电机的电机效率,而传统伺服电机的效率则根据转矩和I 2R损耗和与速度有关的估计损耗,以及48 V时6.6 A的输入电流,在6,500 RPM时产生0.33 Nm(226 W out,318 W in,约92 W的热量散发)。假设连续转矩曲线是基于85°C的外壳温度得出的,则在这些计算中,电动机在整个速度范围内所消耗的功率几乎是连续的。显而易见的是,混合伺服电机和控制器在效率高达3,200 RPM时比常规伺服电机明显更高。在许多直接驱动应用的中档转速为1,000 RPM时,混合伺服系统的效率比常规伺服电动机的连续运行效率高225%,与传统的低极数电动机的峰值转矩曲线(仍仅产生约64%的混合伺服转矩)相比,效率约为300%。同样,混合动力伺服电机在宽范围的高效率运行范围内工作。

效率与速度的关系图表明,混合伺服电机和控制器的效率要比传统伺服电机高得多,达到约3200 RPM。

在此,曲线已被截断以显示速度的直接驱动范围。“ A”系统最终在标称连续功率点为6,500 RPM时达到71%的效率。尽管这对于实际需要该速度的应用程序可能很有用,但对于大多数直接驱动器应用程序来说,它是不可访问的。

尽管两种电机在零速时的效率均为零,但混合伺服系统在停机时仅需约20 W的功率即可承受1.2 Nm的负载,而将传统伺服器保持在0.31 Nm所需的估计功率为90 W,停止时峰值保持扭矩为0.56 Nm时为250W。这种差异在粘合固定装置,夹具,垂直载荷,夹具和类似载荷时很重要,这些载荷花费很大一部分时间因存在扭矩而停止。

典型的直接驱动应用

许多直接驱动应用需要250至2,000 RPM的电动机速度。例如,用于精确输送的活塞直排泵通常在250至500 RPM的范围内,而皮带传动则在200至1,000 RPM的范围内。导螺杆通常在500到1,500 RPM的范围内适用于广泛的应用,其速度不仅受导螺杆的临界速度(首次共振)的限制,而且还受到导螺母速度额定值的限制,而额定转速通常会限制转速甚至短的导螺杆。

混合动力伺服系统使用的电机是基于步进电机的。该设计使用的磁性材料量要少得多,通常单个磁体(带有3个磁体的长3堆电动机)与转子轴向对齐,从而易于安装,无需仔细对齐和磨削。尽管极数很高,但是通过巧妙的同极设计,所有转子极之间共享一个磁体。这些电动机也是内部永磁电动机(IPM),这是一种刚开始用于高端伺服和高效电动机的技术。IPM设计的使用允许使用弱磁方法,从而可以扩展峰值功率和效率速度范围。磁场削弱方法还允许将最终电动机速度(尽管在减小的转矩下)扩展到超出由于反电动势超过驱动电压而通常会使电动机停转的速度。由于极数较高,因此这些电动机的换向频率明显高于低极数电动机,但是数字信号处理器(DSP)的速度提高使得这成为了一个小问题。

高极数电动机提供的高连续扭矩使电动机在许多直接驱动应用中实际上可以达到其最大功率能力,而无需齿轮箱使电动机速度与应用速度相匹配。这意味着可以以所需速度使用实际额定功率。在典型的直接驱动应用中使用额定转速更高的电动机意味着购买200 W的电动机和驱动器,然后只能将30 W或40 W的功率应用到该应用中,或者增加一个齿轮箱(这会增加尺寸和成本,降低了可靠性,确实改变了比较)。电动机速度特性与负载要求的正确匹配可显着减少功率使用并减少浪费的热量。当考虑到传统伺服器具有很高的效率时,此结果可能是不直观的,但是这种高效率仅在接近其最佳运行速度的狭窄范围内可用:在低于该速度运行时,效率要低得多。还要记住,对于定位应用,保持功率要求实际上可能占总热量的主导。

TAG 混合伺服 标准伺服